-

01

温風ヒータの小型化

-

背景

電化製品においては多機能化が進むことで部品点数が増え、各部品のスペースも小さくなってきております。 -

課題

従来の設計では対応できないスペックへの挑戦が必要です。

・部品の小型化

・絶縁距離の確保

・部品の高スペック化に伴う耐久性 -

解決策

・部品の選定、構造・形状の改良設計

・お客様と連携し耐久試験にて品質を確認 ⇒ 従来にはない小型化に成功しました。

-

-

02

ヒータの高出力化

-

背景

電化製品はその使い方から、ヒータの高出力・高温化が求められます。

例)ジャーポット等のお湯を沸かす時間の短縮 -

課題

高温化に伴う耐久性の向上が必要です。 -

解決策

・再現試験による断線メカニズムの解明

・ヒータ構造の見直しによる熱効率の向上

・断線に起因する因子に対する改善の効果確認

・耐久試験にて耐久性を確認 ⇒ お客様のご要望に応えることができました。

-

-

03

ヒータの省エネ化

-

背景

電化製品においては環境の面からも省エネ化は大きな課題であり、従来よりも更なる省エネ化のご要求がございます。 -

課題

ヒータが発生した熱を被加熱物へ如何に伝えることができるかが課題です。 -

解決策

・ヒータの薄型化(マイカメーカーだからこそできる絶縁性能を担保する設計)

・構造変更による発熱方向の限定化

・お客様へのヒータ取り付け方(熱効率アップ)のご提案 ⇒ 更なる省エネ化に貢献できました。

-

-

04

素早い試作対応

-

背景

家電製品においては毎年新製品が発売され、しかも多機能化が進んでいますので、開発品の評価に多くの時間が費やされます。このような状況下では、試作品の調達に時間がかかるのは致命的です。 -

課題

・設計の精度 -使用状況を考慮した設計

・試作のスピード -初期の設計段階で、お客様は希望のサンプルを一刻も早く手に 入れたい。

-

解決策

・電圧、出力、サイズ等の基本特性のほかに、使用用途・環境・状況をはじめとしたヒータ設計に必要な情報をご開示頂くことにより、お客様のご要望に応えられる精度の高い設計を行うことが可能です。

・30年にわたる膨大なデータをもとに部材を選定、安価で安全な設計を行います。

・レーザー加工機等の保有設備による社内加工にて、短納期試作に対応。⇒ 試作回数の削減、開発期間の短縮に寄与。

・30年にわたる試作実績があり、サンプル用の部材をある程度持っていますので、試作の早期対応が可能です。

・特殊な材料・少量の部品サンプル入手など手間のかかる事は弊社にて対応が可能です。

-

-

05

スケジュール管理化

-

背景

「量産立ち上げのスケジュールがタイトになってしまう!」と言う声をよく耳にします。

「予定通りに評価が終わり、仕様を確立し、いざ量産という段階になっても製品組み立てに間に合わない!」と言ったことはないでしょうか? -

課題

・様々な部材調達のリードタイムを多くの設計者は掴みきれていない。

・部材の信頼性確認、コストの把握に時間がかかる。

・製品組み立て時の課題解決に時間がかかる。

-

解決策

・お客様のスケジュール(発売予定日、部品手配、仕様の確定、量産試作、DR等)について、 擦り合わせを開発段階から行い、お客様のご希望されるスケジュールに間に合わせる事が出来ます。開発段階から綿密な打ち合わせとご提案が可能です。

・スケジュール管理表にて全行程の進捗を監視。⇒ 資材調達から試作対応、スムーズな量産立ち上げを実現してきました。

・時間と手間にかかる評価試験へのご協力が出来ます。

・協力工場からの物流にかかるリードタイム管理と徹底した在庫管理により、ご指定工場への納品が大変スムーズです。

-

-

06

高い品質の維持と部材調達

-

背景

コスト削減を目的にお客様をはじめ各部品メーカーは生産拠点を海外に移してきました。しかし、以前よりも品質は向上したものの、品質に満足されないお客様が多いのが現実ではないでしょうか? -

当社特徴

・中国(深セン)に協力工場がございます。

・ISO9001を取得し、国内と同じ品質管理体制と生産体制により、高い品質を維持しています。

・協力工場においても部材調達部門がありますので、海外生産部材の調達も可能です。

・海外生産部材の安全性チェック、仕様の確認や安全性評価は国内スタッフが行います。

・海外の外注管理は日本人スタッフが品質の維持に努めています。

-

-

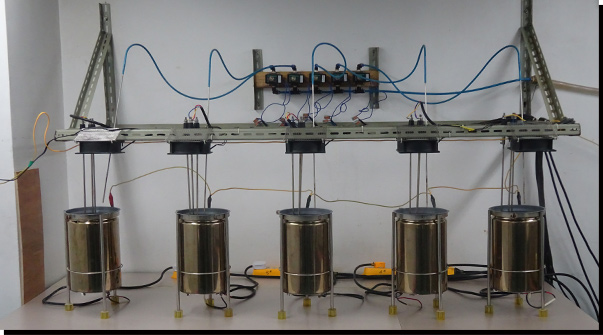

07

埋め込みヒータ

-

背景

温度許容範囲が狭い高精度ヒータのご要望に対して、苦慮されているお客様は多いのではないでしょうか?

(例)半導体製造装置用ヒータ -

課題

・取り付け用の穴が多い為、巻き線式のマイカ平面ヒータでは設計の自由度がなく、どうしても温度ムラが解決できない!

-

解決策

・発熱体の配置可能な領域において、自由にエレメントパターンを配置できる埋め込み式のマイカヒータをご提案いたします。

・出力の分布をご提示頂ければ、当社にてパターンの設計が可能です。

・マイカメーカーならではの技術で、マイカとエレメントパターンの一体化加工致します。

⇒ 一体化することで、熱板取り付けのバラツキによる温度バラツキを小さくできます。製品の取り扱いが容易です。

-

EN/JP